Каталитический риформинг

Каталитический риформинг или просто риформинг (раньше писали — реформинг; от англ. reforming) — превращение прямой цепочки алканов (парафинов) в разветвлённую в результате крекинга или каталитической реакции[1].

В процессе риформинга тяжелый бензин (нафта) преобразуется в жидкий реформат, являющийся компонентом смешения высооктанового бензина. В качестве побочного продукта в этом процессе выделяется водород.[2]

Является важным процессом в производстве водорода. Химический процесс осуществляется на катализаторах и позволяет преобразовать углеводороды, такие как природный газ или нефтепродукты, в более ценный водород.[3]

Первые промышленные установки (1940-е годы, США), на которых использовали алюмомолибденовый катализатор, называли установками гидроформинга; при переходе на платиновые катализаторы последние практически полностью заменены так называемыми установками платформинга[4].

Является процессом, вызывающим при реализации существенные технические затруднения[5].

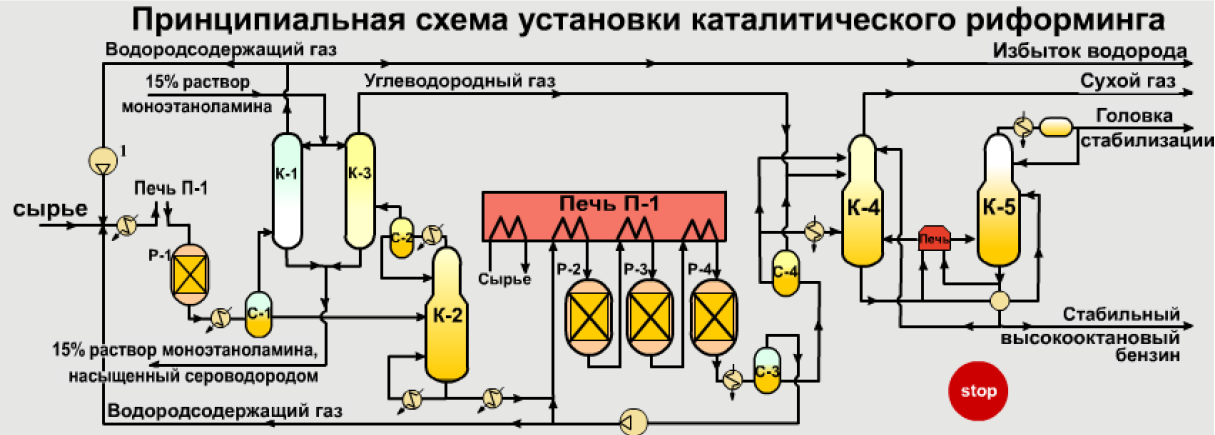

Технология и оборудование[править]

Риформинг проходит по следующему алгоритму:

- Вначале природный газ в сжатом виде смешивается с аммиакосодержащим газом цикла синтеза аммиака с технологической целью.

- Далее смесь нагревается в дополнительном конвективном змеевике печи первого риформинга, после чего проходит очистку серы при низких температурах.

- Затем смесь смешивается с высокотемпературным водяным паром, проходит нагрев в конвективном змеевике, находящемся в печи первичного риформинга.

- В конце смесь подается в реакционные трубы зоны радиантной печи первичного риформинга.

- Тепло от дымовых газов печи первого риформинга утилизируется с помощью подогрева обычного газа отпаренного конденсата колонны в дополнительных змеевиках зоны конвекции.

Техническая составляющая риформинга направлена на сокращение потребления энергии, повышение надежности и безопасности эксплуатации.

В процессе также оптимизируются все стадии очистки с применением серы и аппаратуры печи первичного риформинга, которая использует тепло для работы, что способствует увеличению производства аммиака.

Для данного процесса используется следующее оборудование:

- водородное оборудование;

- парогенератор;

- конвертер;

- нагреватель сырья;

- теплообменник;

- система очистки водорода.

В дополнение могут применяться и другие устройства, улучшающие процесс, такие как дополнительные теплообменники, конденсаторы и прочее.

Реакции[править]

Определить процессы, происходящие во время каталитического риформинга, можно по трем основным реакциям:

- Изомеризация углеводородов;

- Ароматизация исходного сырья через дегидроциклизацию алканов, дегидроизомеризацию алкилциклопентанов и дегидрирование циклогексанов;

- Гидрокрекинг.

Все эти процессы приводят к повышению октанового числа различных видов бензина.

При риформинге алканы сначала подвергаются дегидроциклизации, затем изомеризации, и в конце — гидрокрекингу.

Дегидроциклизация представляет собой превращение алканов в арены.

Изомеризация приводит к образованию изомеров с небольшим количеством разветвлений. Эти изомеры обладают стабильностью при высоких температурах во время риформинга. При увеличении молекулярной массы алкана увеличивается скорость изомеризации.

Гидрокрекинг способствует появлению соединений с низкой молекулярной массой. Уменьшение массы алканов приводит к повышению октанового числа.

Однако гидрокрекинг приводит к образованию значительного количества газообразных продуктов, что уменьшает выход бензина. Поэтому воздействие этого процесса должно быть минимальным, и риформинг следует проводить при низких давлениях. Это приводит к увеличению выхода равновесных аренов.

При каталитическом риформинге циклоалканы проходят те же процессы: изомеризацию, дегидрирование до аренов и гидрокрекинг.

Циклоалканы с шестью компонентами подвергаются изомеризации в соответствии с карбокатионным механизмом, а затем происходит дегидратация.

Превращение циклогексана в метициклопентан зависит от скорости реакций.

При дегидратации увеличивается скорость образования бензола с увеличением активности металла. При росте температуры также увеличивается выход аренов.

Формулы реакций риформинга[править]

Целевые реакции[править]

Дегидрирование нафтеновых углеводородов в ароматические:

С6H12 → C6H6 + 3H2 + 221 кДж/моль

Изомеризация пятичленных циклоалканов в производные циклогексана:

С5H9-СН3 → C6H12 − 15,9 кДж/моль

Изомеризация н-алканов в изоалканы:

н-С6H14 → изо-C6H14 − 5,8 кДж/моль

Дегидроциклизация алканов в ароматические углеводороды (ароматизация):

С6H14 → C6H6 + 4H2 + 265 кДж/моль

Побочные реакции[править]

Дегидрирование алканов в алкены:

С6H14 → C6H12 + H2 + 130 кДж/моль

Гидрокрекинг алканов:

н-С9H20 + H2 → изо-C4H10 + изо-С5H12

Виды риформинга[править]

Термический и автотермический риформинг[править]

Риформинг является одним из ключевых процессов в нефтеперерабатывающей промышленности и химической промышленности в целом. Он позволяет получить продукты с высоким октановым числом, которые могут быть использованы как топливо для автомобилей или в производстве химических веществ. При этом, автотермический риформинг становится все более популярным из-за его эффективности и экономии энергии.

Одним из основных преимуществ автотермического риформинга является возможность работать без применения огня, что снижает риск возгорания и улучшает безопасность процесса. Кроме того, комбинированный автотермический риформинг позволяет объединить все этапы процесса в одном аппарате, что упрощает производственные операции и снижает затраты на оборудование.

Паровой риформинг[править]

Паровой риформинг является широко распространенным методом производства искусственного газа, который может быть использован в различных отраслях промышленности, включая производство электроэнергии и химическую промышленность.

Вторичный риформинг[править]

Вторичный риформинг с использованием прямогонных фракций бензина также играет важную роль в производстве высококачественного топлива и химических продуктов.

Риформинг природного газа[править]

Наконец, риформинг природного газа является эффективным способом получения высококачественного газа с высоким содержанием водорода. Этот процесс позволяет увеличить конверсию природного газа или других углеводородов и получить ценные продукты для различных отраслей промышленности.

См. также[править]

Источники[править]

- ↑ https://dic.academic.ru/dic.nsf/ntes/4055/РЕФОРМИНГ

- ↑ https://krohne.com/ru/otrasli/neftegazovaja-promyshlennost/pererabotka-v-neftegazovoi-promyshlennosti/kataliticheskii-reforming-neftegazovoi-promyshlennosti

- ↑ https://promgaz96.ru/catalytic-reforming

- ↑ https://xumuk.ru/encyklopedia/1922.html

- ↑ https://www.studmed.ru/tumanyan-b-p-petruhina-n-n-kolesnikov-i-m-kataliticheskiy-reforming-tehnologicheskie-aspekty-i-raschet-osnovnogo-oborudovaniya_081041d3434.html

Ссылки[править]

Основные виды органического топлива ↑ [+] | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Ископаемое |

| ||||||||

| Возобновляемое и биологическое |

Валежник • Дрова • Кизяк • Навоз • Древесный уголь • Этанол • Биодизель • Биоэтанол • Бутанол-1 • Метанол • Свалочный газ • Болотный газ • Биогаз • Биоводород | ||||||||

| Искусственное |

Доменный газ • Светильный газ • Коксовый газ • Трет-бутилметиловый эфир • Синтез-газ • Синтетическое топливо • Генераторный газ • Водород • Водоугольное топливо • Пековый кокс | ||||||||

| Разное | |||||||||